Diagnóstico

A quarta revolução industrial, também conhecida porIndústria 4.0, apareceu para facilitar o planeamento e execução das “Fábricas Inteligentes”. Através de conceitos como sistemas ciber-físicos, cloud computing (computação em nuvem) e IIOT (Industrial Internet of Things), os processos de produção tornam-se cada vez mais eficientes, autónomos e customizáveis.

Atualmente, existem tecnologias já consolidadas no mercado que permitemmonitorizarepreverquebras ou falhas de forma eficiente, garantindo maior fiabilidade nas unidades de produção. A Indústria 4.0 veio permitir ultrapassar obstáculos e/ou constrangimentos de algumas unidades de produção que, até então, não seria possível.

Um destes casos ocorreu numa empresa de referência a atuar no setor da Indústria Automóvel, cujo foco se baseia exclusivamente na produção de um componente para uma marca automóvel.

Esta unidade de produção tinha uma condição à partida: o sistema a instalar teria invariavelmente que ter uma comunicação wireless (sem fios) devido a 4 fatores:

Esta conjunção de fatores faz com que o custo de oportunidade desta unidade seja crítico.

Assim, a IndustrialSYS criou um sistema IIOT – Indústria 4.0 personalizado de monitorização contínua, que permite obter informação de 4 variáveis:

Todas esta estas variáveis são importantes para prolongar o tempo de vida do equipamento instalado, fazendo com que desta forma exista uma diminuição dos downtimes e consequente aumento da produtividade.

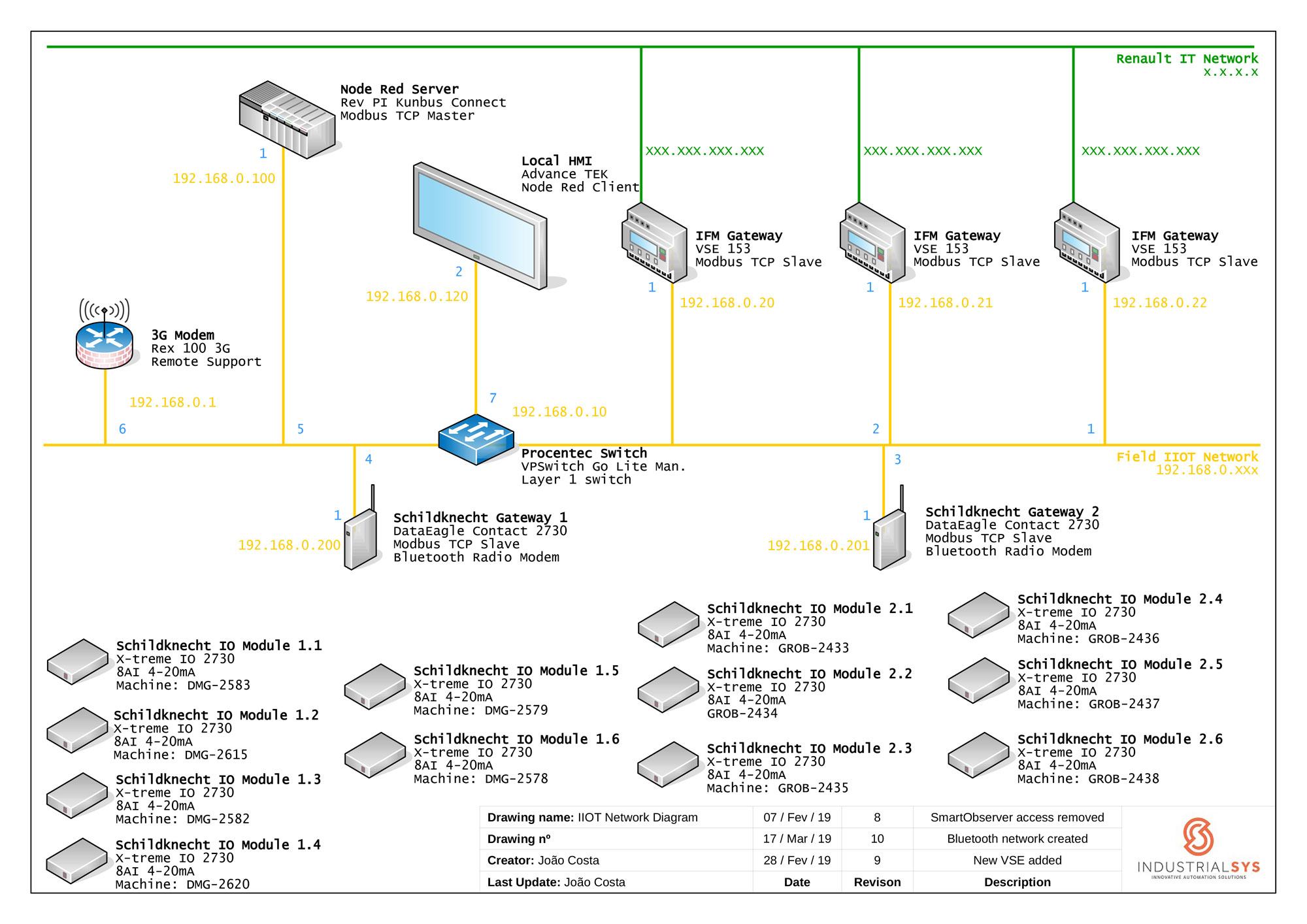

Para a resolução deste problema foi adotada uma solução multicamada. Foram criadas as seguintes camadas:

As variáveis anteriormente apresentadas são relativas à monitorização de apenas uma máquina. A especificação do nosso cliente era para a monitorização de um total de 12 máquinas.

Foram instalados um total de 12 módulos de Xtreme IO (8 entradas analógicas). Estes módulos são responsáveis pela receção dos sinais analógicos e, graças ao seu design e conceção, são especialmente indicados para a sua colocação em ambiente industrial (IP XX). Tal como já foi referido foram utilizados módulos de 8 entradas analógicos, contudo, existem outras variantes, tais como:

Foram também instalados 2 módulos DataEagle 2730. Através de uma ligação sem fios (Bluetooth) todos os dados são recolhidos. A comunicação entre os módulos DataEagle 2730 e Xtreme IO, embora seja Bluetooth, utiliza uma tecnologia proprietária da empresa Schildknecht que aumenta a robustez e a performance desta ligação fazendo com que esta seja bastante fiável sendo inclusivamente utilizada em alguma aplicação de segurança industrial.

Todos os dados recebidos no canal rádio do modulo DataEagle 2730 são enviados para o PC industrial através de uma comunicação Modbus TCP. A utilização deste protocolo prendeu-se com o facto da sua universalidade na área do IIOT, contudo, o DataEagle 2730 dispõe de outras opções tais como:

Ao nível do PC industrial, através da linguagem de programação Node Red, foi criada uma aplicação capaz de recolher todos os dados disponibilizados pelos dois DataEagles 2730. Esta aplicação tem a seguinte missão:

A utilização de uma ligação sem fios neste projeto foi fundamental para o seu sucesso, já que permitiu encurtar o tempo e custo de instalação de todo o equipamento.

Outro fator que também contribui para o sucesso desta aplicação foi a utilização da tecnologia rádio do DataEagle 2730 da empresa Schildknecht. Esta permitiu criar um canal de comunicação de elevada performance entre as sondas instaladas em campo e aplicação de gestão.

Por fim, mas não menos importante, a adoção de duas tecnologias universalmente suportadas na área do IIOT, Node Red e Modbus TCP. Graças à facilidade, comunidade e suporte global existente no Node Red, foi possível criar diversos dashboards com informação prática e intuitiva. Sendo o Modbus TCP um velho aliado dos engenheiros de automação, a integração deste protocolo de comunicações trouxe robustez e facilidade de integração a toda a solução.

Esta solução vem comprovar como a revolução da indústria 4.0 e os conceitos associados, como o IIOT, cloud computing e sistemas ciber-físicos permite às empresas industriais e respetivas unidades de produção aumentar substancialmente a sua eficiência e deter um maior controlo sobre as unidades de produção.

Se quer saber o que podemos fazer sobre a sua unidade de produção industrial com soluções wireless de alta fiabilidade, contacte-nos: info@industrialsys.pt.